Your partner for LPG solutions

Your partner for LPG solutions

Verifiche e Controlli Qualità di Prodotto

COLLAUDO DEL RIVESTIMENTO

I recipienti a pressione devono essere protetti in modo da evitare la corrosione esterna dovuta all’esposizione atmosferica mediante l’applicazione di un sistema di rivestimento protettivo. Questo sistema protettivo deve necessariamente tenere conto dell’ambiente operativo nel quale il recipiente a pressione si troverà ad operare.

Verifica dello spessore del rivestimento ad umido

La misura dello spessore viene eseguita utilizzando lo spessimetro a pettine durante il ciclo di verniciatura

Misurazione dello spessore del rivestimento a secco

La misura dello spessore viene eseguita in conformità a quanto previsto dalla normativa vigente ed utilizzando lo spessimetro digitale con sonda incorporata e kit di misura con uno spessore di riferimento per la taratura iniziale dello strumento e base di azzeramento.

Verifica dell’aderenza

La verifica dell’aderenza del rivestimento è una prova per la valutazione della resistenza degli strati di rivestimento al distacco dai sub strati. Per i serbatoi Fuori Terra si effettua mediante incisione fino al supporto metallico.

Per i serbatoi Interrati la prova di aderenza viene effettuata mediante metodo PULL-OFF che misura la forza di distacco di un rivestimento dal suo supporto di base metallica.

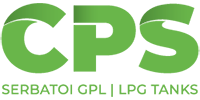

Verifica dell’isolamento elettrico

Il rivestimento isolante nella protezione passiva delle superfici esterne dei serbatoi interrati è soggetto ad essere esposto a corrosioni di natura chimica ed elettrochimica. Pertanto, è fondamentale il controllo dei rivestimenti allo scopo di accertarne la valida esecuzione e la sicura efficacia. Il rilevatore di porosità produce alcuni impulsi di tensione sulla superficie della vernice protettiva posta a copertura dei serbatoi e permette di verificare il valore di misura dell’isolamento elettrico

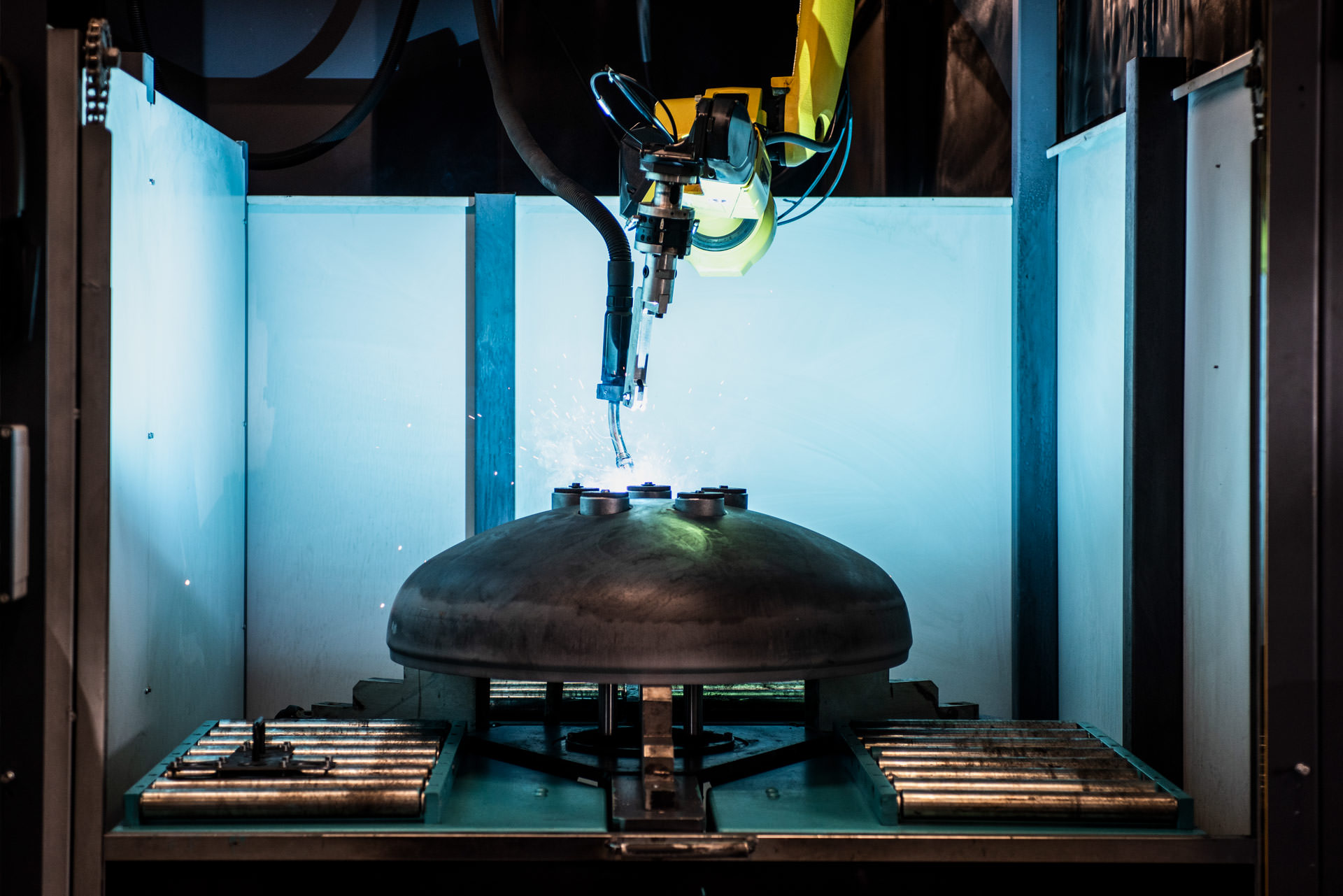

PROVA DI TENUTA

Tutti i serbatoi lavorati presso gli stabilimenti della CPS srl, a seguito del montaggio degli accessori di sicurezza e di servizio, vengono sottoposti ad una serie di prove di tenuta per verificare il corretto serraggio degli stessi.

Tutti i giunti e gli equipaggiamenti sono controllati per verificare la presenza di eventuali trafilamenti utilizzando un liquido tensioattivo per il rilevamento delle perdite. Tale prova viene effettuata a seguito della totale pressurizzazione del serbatoio con azoto con un grado di purezza superiore a 99,00 % che la CPS è in grado di effettuare grazie ad un generatore continuo di azoto inserito all’interno della propria linea produttiva.

Verificata l’assenza di perdite, il serbatoio viene sbloccato per essere marcato CE e successivamente commercializzato.

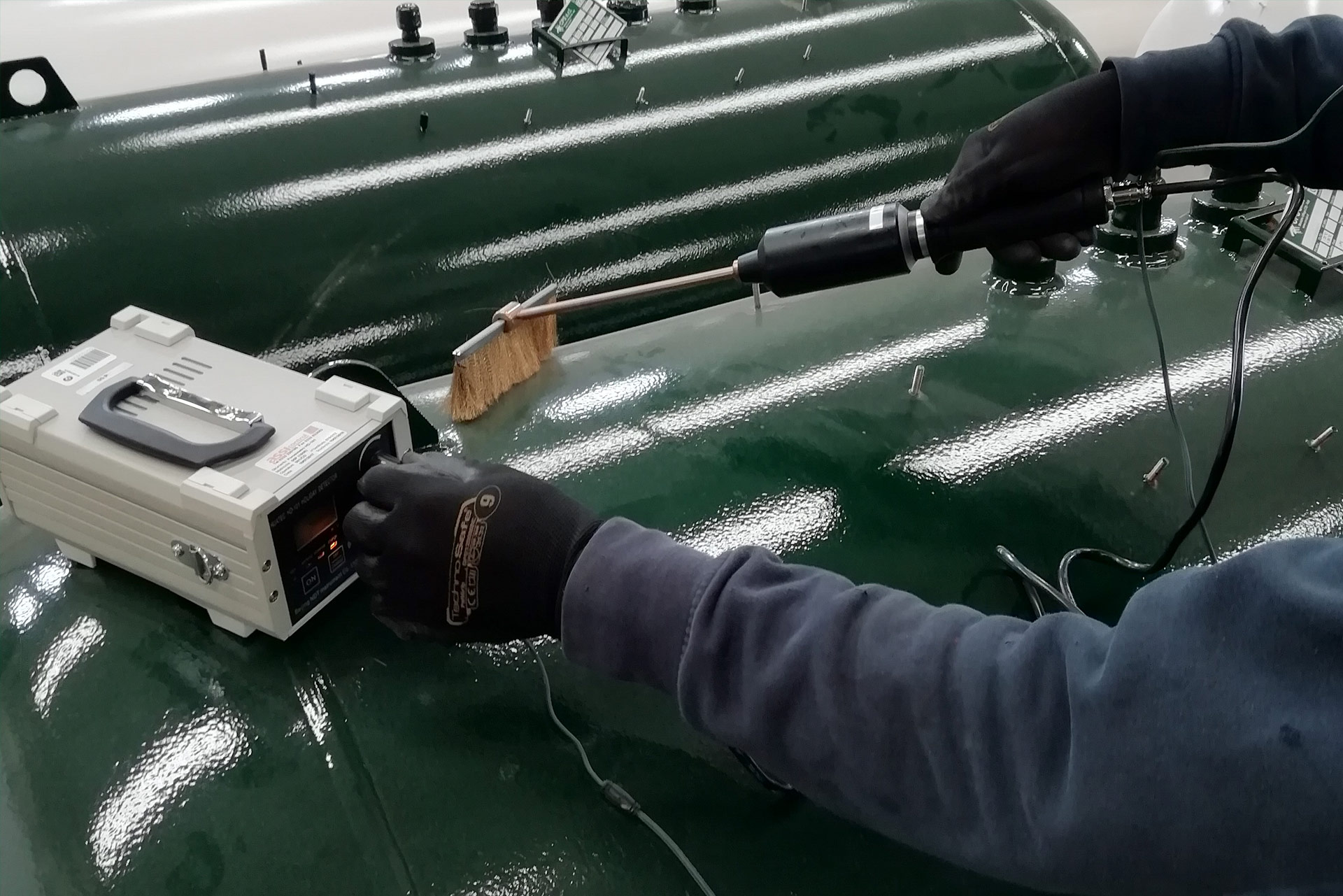

PROVA DI PRESSIONE IDROSTATICA

I recipienti a pressione, sia di nuova costruzione che rigenerati, prima di essere lavorati vengono sottoposti ad un’accurata analisi per verificare le condizioni strutturali delle membrature a pressione. La prova principale prevede il collaudo idrostatico di tutti i serbatoi con un test di pressione a seguito del totale riempimento con acqua con valori pari a 1,43 volte il valore della pressione massima di esercizio (Direttiva PED 2014/68/UE). Il controllo finale è eseguito da personale specializzate ed adeguatamente addestrato mediante l’ausilio di manometri certificati digitali.

VERIFICA FINALE E CERTIFICAZIONE

Alla fine di tutte le lavorazioni e delle verifiche viene effettuata un’ispezione finale sul serbatoio in pressione equipaggiato per confermare che ogni componente sia conforme alla specifica e/o al disegno tecnico di riferimento.

Tale esame finale ha lo scopo di verificare, de visu e tramite controllo della relativa documentazione, il rispetto dei requisiti della Direttiva PED 2014/68/UE per il rilascio della regolare Certificazione di Conformità CE.

La CPS srl, a corredo di ogni serbatoio, rilascia il Fascicolo Matricolare e la relativa DoC in versione bilingue italiano/inglese ed offre il servizio di cloud digitale dedicato ad ogni cliente.